以PLM為核心的數字化工廠解決方案 集成驅動未來制造

在工業4.0與智能制造浪潮的推動下,數字化工廠已成為制造業轉型升級的核心路徑。其中,以產品生命周期管理為核心,構建一個高度集成、數據驅動的協同平臺,是解鎖數字化工廠全部潛能的關鍵。以PLM為核心的數字化工廠架構,通過深度融合ERP、MOM、WMS、QMS、SCADA等關鍵系統,為企業提供從產品概念到報廢回收的全價值鏈一體化解決方案,而專業的信息系統集成服務則是實現這一宏偉藍圖的技術保障與實施基石。

一、PLM:數字化工廠的“智慧大腦”與數據源頭

產品生命周期管理(PLM)系統,管理著產品從需求、設計、工藝、制造到服務維護的全部數據和流程。在數字化工廠中,PLM扮演著“智慧大腦”和單一數據源的角色。它將權威的、最新的產品數據(如3D模型、BOM、工藝路線)精準、及時地傳遞到后續的制造和執行環節,確保“設計即所造”,從源頭保障了數據的準確性與一致性。這為工廠的柔性生產、快速換型、質量追溯奠定了堅實基礎。

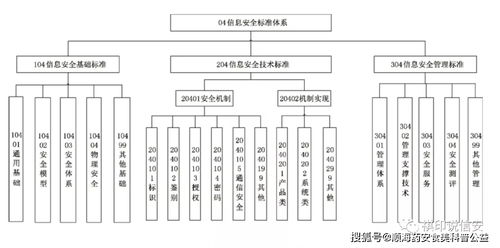

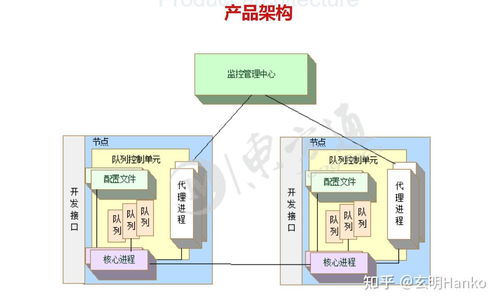

二、核心架構:以PLM為樞紐的全面集成生態

一個高效的數字化工廠并非系統的簡單堆砌,而是以PLM為核心樞紐,通過標準化接口和中間件平臺,與各類關鍵系統進行深度、雙向的集成,形成一個協同聯動的有機整體。

- PLM與ERP集成:實現設計BOM向制造BOM的轉換與同步,確保物料、成本、計劃與產品設計緊密聯動。ERP從PLM獲取準確的物料和產品信息,用于采購、成本核算與主生產計劃;將制造約束與市場反饋回流至PLM,驅動設計優化。

- PLM與MOM集成:這是連接設計與執行的“最后一公里”。PLM將詳細的工藝規程、作業指導書、數控程序等直接下發至制造運營管理系統。MOM則實時反饋生產進度、工時、設備狀態,實現工藝與制造現場的閉環管理,支持動態工藝調整。

- PLM與QMS集成:將設計階段定義的質量標準、檢測要求、控制計劃無縫傳遞至質量管理系統。QMS收集的生產過程與成品檢驗數據,可反向關聯至PLM中的具體設計單元,實現質量問題的根本原因分析(Root Cause Analysis)與設計缺陷的預防。

- PLM與WMS集成:確保物料配送的精準性。基于PLM提供的精確物料清單和工藝路線,WMS能夠執行精準的物料揀選、配送至線邊庫,支持按訂單、按工序的準時化配送,減少庫存與等待浪費。

- PLM與SCADA集成:連接虛擬設計與物理世界。PLM中的設備參數、程序指令可直接下發至監控與數據采集系統,驅動自動化設備。SCADA采集的實時設備數據(如溫度、壓力、振動)可反饋并關聯至產品檔案,用于性能分析與預測性維護。

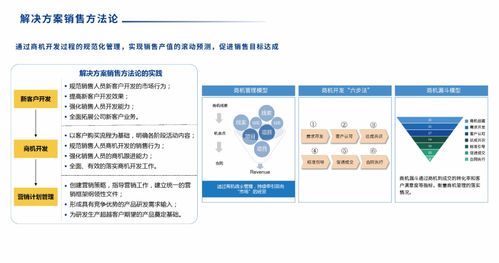

三、信息系統集成服務:從藍圖到現實的橋梁

構建如此復雜的集成架構,離不開專業的信息系統集成服務。這項服務貫穿于項目始終:

- 戰略規劃與藍圖設計:結合企業業務戰略,設計以PLM為核心的集成架構和技術路線圖。

- 接口開發與數據治理:開發穩定、高效的異構系統接口(如基于ESB企業服務總線或API管理平臺),并制定統一的數據標準與治理規范,確保數據流準確、流暢。

- 平臺部署與系統配置:部署集成平臺,配置工作流、業務規則,實現跨系統的流程自動化。

- 測試、遷移與上線支持:進行全面的集成測試、用戶接受測試,管理數據遷移,保障系統平穩上線。

- 持續運維與優化:提供后期技術支持、性能監控和持續的優化服務,確保集成環境隨著業務發展而不斷演進。

四、價值呈現:打造敏捷、高效、高質量的智能工廠

通過實施這一解決方案,企業能夠實現:

- 縮短產品上市時間:通過設計制造一體化,大幅減少工程變更和制造準備時間。

- 提升生產柔性:快速響應市場變化與個性化訂單,實現大規模定制。

- 保障卓越質量:實現全流程質量追溯與閉環控制,提升產品一致性與可靠性。

- 優化運營成本:通過精準的數據流動,減少物料浪費、庫存積壓和無效作業。

- 驅動創新決策:基于全價值鏈的集成數據,進行深度分析,支持產品創新與工藝優化。

###

以PLM為核心的數字化工廠解決方案,代表了一種系統性的思維和戰略性的投資。它超越了單點工具的自動化,致力于構建一個數字主線清晰、業務流程貫通、數據價值最大化的智能生態系統。在專業的信息系統集成服務的支撐下,企業能夠穩步跨越集成鴻溝,真正邁向數據驅動、柔性智能的未來制造新時代。

如若轉載,請注明出處:http://www.hkk88.cn/product/43.html

更新時間:2026-02-10 21:19:37